VOORBEREIDING

VORMKARTON

3. Uiteindelijk product

De laatste stap is de productie van een sample mal en de productie van een echt sample. Samples worden gebruikt ter verificatie van de vormen en voor valtesten. De samples zijn reeds van het materiaal en kwaliteit gemaakt die zal worden gebruikt tijdens de massaproductie.

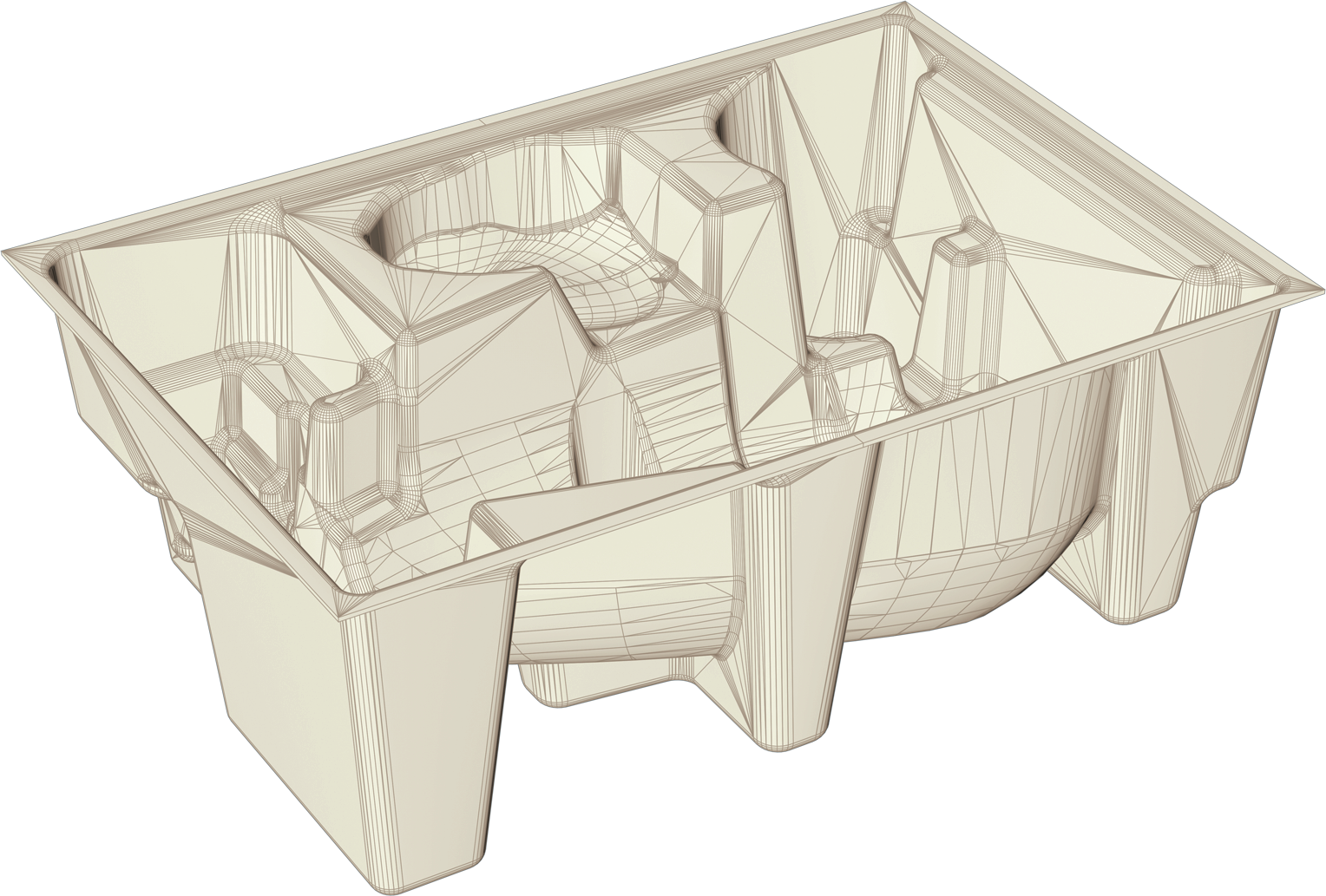

2. 3D ontwerp

De tweede stap van de voorbereiding is het maken van een 3D model van de tray op ware grote. Om dit te kunnen doen hebben we van de klant echte samples of modellen nodig van de te verpakken producten.

1. Concept

Na het definiëren van alle invoergegevens wordt een simpel sample van een tray getekend. Deze sample wordt gebruikt om de prijs te berekenen en het principe van de verpakking te kunnen laten zien.

PRODUCTIE

VORMKARTON

CONVENTIONELE PRODUCTIE

Verzameld afvalpapier (karton, kranten) wordt gewogen en in de hydropers gedaan. Hier wordt papier met water gemengd zodat een consistentie van 7% wordt bereikt. Binnen 15 tot 20 minuten zijn de papiervezels verwijderd zodat er alleen nog pulp over is. Deze pulp gaat vervolgens in twee fasen door een filter. In de eerste fase worden zware onzuiverheden (zoals kleine steentjes en zand) verwijderd. In de tweede filteringsfase worden plakband en kunststof gescheiden. De pure pulp wordt vervolgens opgeslagen in grote tanks, leidend tot een consistentie van 4%. De laatste voorbereidende fase van de pulp is het mixen en verdunnen tot de gewenste gebruiksparameters. Dit gehele proces is computergestuurd.

Vervolgens wordt de pulp in het vormdeel van de productielijn gepompt, waar het in aluminium mallen wordt gezogen en naar een droogband wordt vervoerd. Het droogproces wordt automatisch gevolgd. Tijdens dit proces worden de vochtigheid, temperatuur en hoeveelheid droge lucht gecontroleerd. De droogtijd van het product ligt, afhankelijk van de grootte en dikte van het materiaal, tussen de 25 en 35 minuten.

Producten worden opnieuw geperst in een warme mal indien meer precisie op het oppervlak en een hogere kwaliteit benodigd is. Het effect van een temperatuur van 180°C en een druk van 20 ton is een nóg gladder oppervlak. Om de exacte afmetingen aan de buitenkant te bereiken, bestaat het laatste productieproces uit het snijden van randen.

PRODUCTIELIJN THERMOVORMEN

Voor thermovormen gebruiken we alleen pure materialen zonder onzuiverheden en lijm. Het bronmateriaal wordt gewogen en in de hydropers gedaan. Hier wordt met water gemengd zodat een consistentie van 7-8% wordt bereikt. Binnen 15 tot 20 minuten zijn de vezels verwijderd zodat er alleen nog pulp over is. De pure pulp wordt vervolgens opgeslagen in grote roestvrijstalen tanks, leidend tot een consistentie van 2%. De laatste voorbereidende fase van de pulp is het mixen en verdunnen tot de gewenste gebruiksparameters. Dit gehele proces is computergestuurd.

Vervolgens wordt de pulp in het vormdeel van de productielijn gepompt, waar het in aluminium mallen wordt gezogen en naar persen wordt vervoerd. Tijdens het droogproces worden de trays geperst met een kracht van circa 15 ton. De temperatuur van de middelen wordt automatisch tussen de 150 – 220 °C gehouden. De droogtijd van het product ligt tussen e 60 en 110 seconden en is afhankelijk van de grootte en dikte van het materiaal.

Om de exacte afmetingen aan de buitenkant te bereiken, bestaat het laatste productieproces uit het snijden van randen.